KRN6000机电一体化技术技能考核培训系统-智能物流管理系统

一、引言

机电一体化技术技能考核培训系统是我公司为提高学生动手能力和实践技能而设计、生产的一套实用性实验设备。该装置由多套各自独立而又紧密相连的工作站组成。这些站分别为:上料检测搬运站、加工传输装配站、装配搬运分类站等。

该实训装置的一大显著特点是:具有较好的柔性,即每站各有一套PLC控制系统独立控制。每站由两个或三个相对独立的单元模组,可以对单个单元模组控制或两个单元模组同时控制,还可以将相邻的两站、三站连在一起,通过IO网络、RS485网络或CC-LINK网络实现联网控制,学习复杂系统的控制、编程、装配和调试技术。

该系统囊括了机电一体化专业学习中所涉及的诸如气动、PLC(可编程控制器)、传感器、交、直流电机、步进电机、变频器、伺服控制、触摸屏、RS485、CC-LINK等多种技术(部分选配),给学生提供了一个典型的综合科技环境,使学生曾学过的诸多单科专业知识在这里得到全面认识、综合训练和相互提升。该套装置非常适合对在校学生和初上岗位的工程技术人员进行培训,是培养机电一体化人才的理想设备。

通过该套系统可以学到:

l 上料料斗的工作原理

l 各种传感器的使用

l 气动元件的使用和调整

l 技术技能

l 学习方法等

在实验过程中,通过这套系统还可以培训和发展学员如下能力;团队精神、合作精神和组织能力。

课程的进行和培训形式可按下述方式进行:

l 计划

l 安装

l 编程

l 调试

l 操作

l 系统维护和故障检测

培训内容包括:

l 机械

机械结构、传动原理。

l 气动

气缸、气阀。

l 电子

电子元件的正确连线。

l 传感器电容、电感和光电传感器的工作原理和开关特性。

l PLC

逻辑控制和顺序控制系统的编程;

各站间数据传递和运动配合的控制。

l 系统调试

使系统按要求运行。

l 故障检测发现系统的异常,并且排除故障。

二、操作和安全注意事项

使用该系统需遵守各项安全操作。

一般原则:

l 培训的学员必须在指导老师的指导下才能操作该设备。

l 请务必按照技术文件和各独立元件的使用要求使用该系统以保证人员和设备安全。电气系统

l 只有在掉电状态下才能连接和断开各种电气连线。

l 使用直流24V以下的电压。

气动系统

l 气动系统的使用压力不得超过8bar(800KPA)。

l 在气动系统管路接好之前不得接通气源。

l 接通气源和长时间停机后开始工作,个别气缸可能会运动过快,所以要特别当心!

机械系统

l 所有部件的紧定螺钉应拧紧。

l 不要在系统运行时人为的干涉正常工作。

三、系统结构

该系统的各站是安装在带槽的铝平板上(

3.1各站介绍

目前我们提供下例三站七个模组:

l 上料检测搬运站

--回传上料台将工件依次送到检测工位

--提升装置将工件提升并检测工件颜色

--搬运机械手将工件搬至下一站

l 加工传输安装站

--用回转工作台将工件在四个工位间转换

--钻孔单元打孔

--检测打孔深度

--输送单元工件传输

--选择要安装工件的料仓

--将工件从料仓中推出

--将工件安装到位

l 安装搬运分类站

--将上站工件拿起放入安装工位

--将装好工件拿起放下站

--按工件类型分类

--将工件推入库房

3.2系统组成

考核培训系统是由独立的各站相互连接而成。

该系统由以下各站组成:

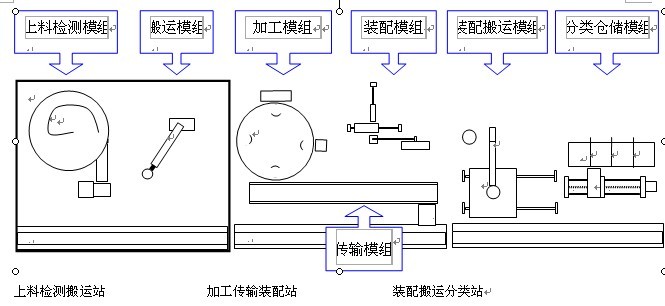

l 上料检测搬运站(①上料检测模组、②搬运模组)

l 加工传输装配站(③加工模组、④传输模组、⑤装配模组)

l 装配搬运分类站(⑥装配搬运模组、⑦分类仓储模组)

物流:

工件从一站到另一站的物流传递过程:上料检模组将大工件按顺序排好后提升送出,搬运模组将大工件从上料检测模组搬至加工模组。加工模组将大工件加工后送传输模组,输送到装配搬运工位,装配搬运模组将大工件搬至装配工位放下,装配模组再将对应的小工件装入大工件中。而后,装配搬运模组再将安装好的工件送分类仓储模组,分类仓储模组再将工件送入相应的仓位。

上料检测搬运站 加工传输装配站 装配搬运分类站

四、工件

这套机电一体化技术技能考核培训系统同时也提供给客户一套加工工件,这套工件有两种,可在系统中重复使用。(工件见下图)

l 工件 1

--直径: Ф

--高度:

---内孔直径: Ф

--内孔深度:

--材料: 塑料

--颜色: 黑、白

l 工件 2

--直径: Ф

--高度:

--材料: 塑料

--颜色: 黑、白

五、控制技术

该培训系统每一站都有一套独立的控制系统,因此,该系统可拆分开来学习,以保证初学者容易入门和足够的学习工位,而将各站联在一起集成为系统后,能为学员提供一个学习复杂和大型控制系统的学习平台,该系统可用不同厂商所提供的控制器进行控制。

下面为PLC I/O通信控制的控制框图:

六、联网控制

为保证系统中各站能联网运行,必须将各站的PLC连接在一起使独立的各站间能交换信息。而且,中加工过程中所产生的数据,如工件颜色装配信息等,也需要能向下站传送,以保证工作正确。(如分类正确、装配正确等)

6.1 独立各模组间的通讯

基本描述:

联网后的各模组运动可能会相互影响,为使系统安全、可靠运行,每一模组与前后各模组需要交换信息,而各模组只有进行正常工作程序后,才能相互通讯,交换信息。每一模组要开始工作运行,需前模组给出信号,只有第一模组(上料检测模组)是通过“开始”按钮,启动工作的。这是因为第一模组没有上模组了。

工件信息:

表示工件信息的数据,是根据不同的工件颜色在不同站产生的。

工件的信息用三个二进制数表示:D0、D1、D2(目前D2没有用到)

|

|

D0 |

D1 |

|

工件1(黑) 工件2(黑) |

0 |

0 |

|

工件1(白) 工件2(黑) |

1 |

0 |

|

工件1(黑) 工件2(白) |

0 |

1 |

|

工件1(白) 工件2(白) |

1 |

1 |

这些数据从上站传送到下站,最后分类模组根据数据将工件分类推入库房。

6.2 各站通讯信号地址表

下表给出的是各站通讯信号地址表:

|

第一站 |

第二站 |

第三站 |

|

X24 |

Y16 |

|

|

Y6 |

X17 |

|

|

|

X23 |

Y25 |

|

|

X24 |

Y23 |

|

|

X26 |

Y24 |

|

|

Y23 |

X21 |

|

|

Y24 |

X25 |

|

|

Y26 |

X20 |

|

|

Y27 |

X23 |

6.3 通讯信息

各站可通过I/O线与前后各站进行通信互相交换信息

三个数据信息(位D0,D1,D2)

l 两个状态信号线(收,发 X2) 前站 后站

七、开机前检查项目

l 在开机之前请务必检查:

l 电器连接

l 正确和可靠气管连接

l 机械部件状态

(如:运动时是否干涉,连接是否松动)

排除已发现的故障

注意!

各站工作台面上使用电压为24VDC(最大电流

气动连接:

各站的供气由各站的过滤减压阀供给,额定的使用气压为6bar(600Kpa)。

当所有的电气连接和气动连接接好后,将系统接上电源,程序开始。

操作过程:

当系统上电后,需先按下“上电”按钮,这时复位灯和开始按钮灯开始一起闪动,如是第一次开机请将各站工件收到上料检测站或安装站中,而后由第一次开始依次按下“复位”按钮待各站完全复位后,各站开始灯闪动,再从第六站开始依次向前按下“按钮”,系统可开始工作。

当任一站出现异常,按下该站“急停”按钮,该站立刻会停止运行,当排除故障后,按下“上电”按钮,复位灯和开始灯同时闪动,此时按下“开始”按钮,该站可接着从刚才的断点继续运行。

如工作时突然断电,来电后可先按“上电”按钮,而后由第六站依次向前按下“开始”按钮,系统就可以从刚才的断点继续向下运行。当然也可全部复位,系统重新开始运行,操作方法见本节第一段。

八、机电一体化技术技能考核培训系统可进行的培训

由于机电一体化技术技能考核培训系统所提供的是一个综合的科技环境,因此在本设备上可进行多种技术的培训。在本设备上我们可进行传感器技术、气动技术、电机驱动、变频技术和PLC技术等多方面的培训,而且随这套装置我们介绍给大家的是一种不同的教学理念和教学方法。

该设备可培训的内容:

l 传感器培训

该系统所使用的传感器数量达四十多个,有电容式的、电感式的、光电式的以及电磁式的,每一个都有着各自的特性、发挥着不同的作用,使系统得以可靠工作。学员可通过了解工作中各类传感器的工作特性来加强对这些传感器的感性认识,再结合老师对传感器的工作原理分析和特性演示,可使学员快速掌握所学知识。

l 气动技术培训

该装置上使用了大量的气动元件,包括多种电控气动阀、多种气动缸、气动夹爪、真空吸盘、真空发生器、过滤减速阀等。在学习这些气动元件时,我们不但可以单独学习每一种分离元件,而且还可以在学习时了解各种气动元件之间以及气动元件与其它元件之间是如何配合起来进行协调工作的。

l PLC 技术培训

机电一体化技术技能考核培训系统所提供的三套工作站各自都有一套PLC控制器,这使得机电一体化技术技能考核培训系统可以分成七个独立的工作模组,使二十几个学生可以同时进行学习,而且每个学员都有动手的机会。在该设备上学员不但可以学习PLC的各种技术,而且可以学习综合科技环境下PLC的多种应用。为灵活学习和掌握PLC的各方面知识提供了条件。

l 电机控制系统培训

技能考核培训系统七个模组其执行元件包括直流电机、交流电机、步进电机、伺服电机(选配)。学员在该设备上可学习各种类型电机的控制,变频调速控制,速度控制、精确定位控制等。

l 组网控制与组态技术培训

考核培训系统各站之间可以组成IO通信网络、RS485通信网络、CCLINK网络。学员在该设备上可学习各种工业网络技术。可以通过组态软件对系统进行监控,学习组态监控技术。对提高学员对工业控制技术的学习认识有极大帮助。

l 系统维护和故障检测技术培训

部分培训重点介绍机电一体化系统日常维护的内容和方法,以及系统常见故障分析、排除的方法。

九、各模组可进行的实验

① 上料检测模组:

1、气动元件学习

2、传感器实验

3、机械安装调试实验

4、电气回路实验(一)

5、PLC基本指令学习和实际应用实验(一)

6、上料程序控制实验

7、系统故障检测实验

8、第一、二模组联网程序控制实验(一)

② 搬运模组:

9、气动回路学习

10、传感器实验

11、机械安装调试实验

12、电气回路实验(二)

13、PLC基本指令学习和实际应用实验(二)

14、搬运程序控制实验

15、系统故障检测实验

16、第二、一模组联网程序控制实验(二)

③ 加工模组:

17、气动元件学习

18、传感器实验

19、机械安装调试实验

20、电气回路实验(三)

21、PLC基本指令学习和实际应用实验(三)

22、多工位工作台程序控制实验

23、系统故障检测实验

24、第三、四模组联网程序控制实验(三)

④ 传输模组:

25、气动元件和回路学习

26、传感器实验

27、变频器控制实验

28、交流电机控制实验

⑤ 装配模组:

29、气回路实验(四)

29、PLC基本指令学习和实际应用实验(四)

30、工件安装程序控制实验

31、系统故障检测实验

32、第四、五模组联网程序控制实验(四)

⑥ 装配搬运模组:

33、气动元件和回路学习

34、机械安装调试实验

35、气回路实验(五)

36、PLC基本指令学习和实际应用实验(五)

37、工件搬运程序控制实验

38、系统故障检测实验

39、第六、五模组联网程序控制实验(五)

40、第六、四模组联网程序控制实验(六)

⑦ 分类仓储模组:

41、气动元件和回路学习

42、械安装调试实验

43、电气回路实验(六)

44、PLC基本指令学习和实际应用实验(六)

45、步进电机控制实验

46、工件分类程序控制实验

47、系统故障检测实验

48、第六、七模组联网程序控制实验(七)

48、全部七模组联网程序控制实验(八)