|

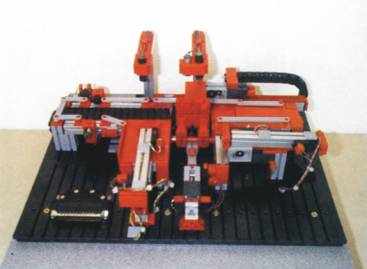

KRT-B1 生产线加工流水线演示教学系统

包裹翻转机

该模型模拟了一个用于自动翻转包裹朝向的处理装置 — 包裹翻转机。

包裹翻转机由一个 90度的旋转台, 下光电传感器系统,三个电子驱动的推杆,一个传送带组成。包裹是一个木块表示的,它的一面贴有可反射的金属箔。在模拟过程中,包裹会被识别、翻转至贴有反射箔的一面向上为止。

它的处理过程是这样的。

首先,木块被放置在送料处,然后木块被推杆推到旋转台上,通过单向光传装置就会起作用。通过两个推杆木块就会起作用。通过两个推杆木块就会被推到传送带上。然后朝向就又一次通过反射光传感器被检验,如果还是不对,就再调整一次。这个过程一直持续到获得要求的朝向为止。

如果在翻转过程后,包裹的朝向是要求的朝向,那么它就会通过传送带被送到一个特定的出料处,出料处也有一个单向光传感器监测木块的位置。

|

|

技术参数:

工作电压 24VDC

传感器 反射光传感器 2

单向光传感器 2

限位开关 10

执行机构 双向马达 5

控制部分 数字输入 14

数字输出

10 外观尺寸 (长 ×宽×高) 600×470×240mm | |

|

升降台

该模型模拟了在包装流水线中间断工作的升降台供料系统升降台模型由一个重力驱动的滚轴式传送带,两个电动履带传送带组成,一个位置固定另一个垂直上下可动。

在模拟过程中,一个货柜将沿着水平及垂直方向通过三个传送带:

首先,集装箱通过重力传送带到可动的履带传送带上,此履带式传送带位于下部终端。只有被传送物到达预定位置的探测,则是通过电感式近接开关来完成的。

接着,履带传送带上升至上部终端位置,与固定位置传送带水平。在这个位置,两个传送带一起转动,以便货柜能传送到固定位置传送带上。同样地,货柜预定位置的测定也是由电感式接近开关来完成的。

模型中的电动组件都能按相反方向还原以上操作。

|

|

技术参数:

工作电压 24VDC

传感器 电感式接近开关 2

限位开关 2

执行机构 双向马达 3

控制部分 数字输入 4

数字输出 6

外观尺寸 (长 ×宽×高) 460×270×215mm | |

|

传输带

该模型模拟了一个运送工件的固定式传送带。

模型单元由三个传送带(带增量距离测量系统)组成。这些增量测量系统分别通过由传送带驱动的凸轮盘来实现的,每转动一次就有一个开关脉冲。

模拟过程是工件从第一个传送带被送到最后一个传送带:

在传送物被放好后,通过按开始键使第一个传送带开始运动。通过增量距离测量系统就可以知道物体已到传送带的终点,紧接着第二个传送带接到传送物并开始运动。传送物从第二个传送带到第三个传送带与此类似。在第三个传送带上有一个附加的单向光传感器,可以计算传送物的数量。

|

|

技术参数:

工作电压 24VDC

传感器 单向光传感器 1

限位开关 4

执行机构 单向马达` 3

控制部分 数字输入 5

数字输出 3

外观尺寸 (长×宽×高) 400×270×90mm | |

|

传输与分类流水线

该模型模拟了一个对工件进行运输、分类的处理设备。

此模型由一个自带链式传输带的进料口,一条传输带,两个电子驱动的推杆,三个出料口组成。

在模拟过程中被编号的工件由进料口送出,受识别单元检测,并由传送带送至相应的出料口前,由推杆推入出料口。

在按下开始键后,链式传送带把进料口中最下层的工件送到识别单元( FIFO原则),工件的编码由二个磁性传感器来辨识。工件的编码是由位置不同的磁条来实现,它贴在了包裹的底部。随后传送带把货物送至相应的出料口前,这可由一

电感式近接开关探知。传送带停止,工件就被一个推杆推至出料口,那儿有一个反射式光感器来确定工件位置。

传送带继续运动,把下一个工件以相同的方式从进料口中运出来。

当所有的出料口都被占满或是单向光传感器显示进料口已空时,模拟过程就停止了。

运输过程将由一个磁性传感器控制,以保证一次从进料口中只取出一个工件。

此模型可与三轴门模型组合使用。

|

|

技术参数:

工作电压 24VDC

传感器 反射式光传感器 2

单向光传感器 2

电感式接近开关 2

磁性传感器 3

限位开关 5

执行机构 单向马达 2

双向马达 2

控制部分 数字输入 14

数字输出 6

外观尺寸 (长 ×宽×高) 520×370×270mm | |

|

带三轴门架的传输分类设备(气动 )

此模型包含了两个单个的标准模型:传输和分类流水线(气动)和三轴门架。

单个模型的模拟过程见相应的技术说明。

在此模型的模拟过程中,流水线出料口上的工件由三轴门架取走运回进料口再进行传输分类处理,如此便组成了一个循环系统。

通常刚开始时,工件位于模型的进料口中,传输分类流水线正常工件,涨第一个工件到达出料口后,流水线上方的三轴门架上的机械手由相应的反射式光传感器启动,把工件取走后再放回进料口,接着机械手回原位等待下一个处理好的工件。

|

技术参数:

工作电压 24VDC

传感器 反射式光传感器 4

单向光传感器 1

电感式接近开关 3

磁性传感器 9

限位开关 8

增量编码器 2

执行机构 单向马达 2

双向马达 3

电磁铁 1

气缸 3

控制部分 数字输入 25

计数器输入 6

数字输出 12

外观尺寸 (长 ×宽×高) 800×540×450mm | |

|

四层电梯模型

该模型模拟了高层建筑中常用的安全快速的电梯。

模型由一个带平衡重锤的轿箱,一个坑道和四个层面组成。每个层面都设有一扇电动移门,呼叫按钮,报警按钮或楼层选择按钮,轿箱从某一楼层到达指定楼层,移门打开稍后关上,执行下一步动作。当你按下某楼层呼叫按钮后,指示料就会发光,等待轿箱的到来。此时,轿箱通过机械开关的控制,以慢—快—慢方式来到指定楼层。接着移门打开,过一段时间可以通过程序改变。

在移门上装有一个单向光传感器,那么在关门的时候若有人进来,门就会马上打开不会使人夹伤。门关上以后轿箱开始移动到下一指定楼层,重复以上动作。

模型还配有超重检测器,一旦超重,电梯马达便不会启动。

|

|

技术参数:

工作电压 24VDC

传感器 单向光传感器 4

限位开关 30

翻转开关 2

执行机构 双向马达 5

继电器 1

控制部分 数字输入 17

数字输出 36

外观尺寸 (长 ×宽×高) 550×400×1150mm | |

|

焊接站

该模型模拟了一个采用各种焊技术的自动化焊接流水线,比如在汽车工业中焊接大型金属板。

焊接站模型由一个缝焊机,一个点焊机,一个进料处,一个带三个装载容器可来回运动的装置,一个有转动设备和直线传送带的出料处组成。

模拟过程中,先由电磁控制的运输车把金属板运入进料处,接着金属板被运入焊接单元中,随后金属板被焊接并运送到出料处等待取走。

一辆运输车沿 Y方向先将金属板运到垂直可动的装载装置下方,装载装置沿—Z方向运动,直到电梯夹碰到金属板,接通电磁铁,金属板被吸住后沿+Z方向运动。穿梭装载装置中的装载容器沿X轴从起始位置+X运动到—X位置,该位置正好在装载装置的正下方,装载装置沿—Z方向运动,关掉电磁铁,把金属板放到升降台上,升降台带着金属板沿+Z方向运动至缝焊机处。

此滚焊机模拟了一个长焊缝的焊接过程,为此焊头沿 X方向在工件上方来回移动。当头上的绿灯亮时,表示焊接电流已经接通。为一步完成后,升降台沿—Z方向运动并把金属板放到第二个装载容器中,同时,第一个装载容器已经在—X位置把新的金属板取来,接下来金属板被带至点焊机处,其工作方式与以前所述焊接过程相似焊接六个焊点。

在焊接过程中装配站上的红色信号灯表示设备已经启动。在第二个工作步骤之后,金属板将被穿梭半截装置运到出料处。一个绕 X轴可动的旋转臂(其上有电磁铁的夹子)拿起皮,提升转动90度并将之挂在直线传送带的钩子上,此传送带负责把加工好的金属板运至出料处取走。

所有金属板都是以这种方式通过焊接站的

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 限位开关 19 |

|

执行机构 双向马达 9 |

|

电磁铁 4 |

|

灯 4 |

|

控制部分 数字输入 19 |

|

数字输出 26 |

|

外观尺寸 (长 ×宽×高) 1000×1000×650mm | |

|

三轴门架

该模型模拟了一个搬运机器人,其工作区间为矩形,用于把工件从仓库中运向加工或分类装置。

此模型由带三个可移动的运动轴的门架,一个电磁夹(在 Z方向可动的),一个工件仓库及一个工件存放区组成。单个的运动单元的最终位置可通过软件终端开关确认。

在模拟过程中电磁夹子把金属的工件从仓库中限出,由机器人带至存放区并在那存放:

X轴,Y轴上的增量位置测量系统首先在一个参考运动中根据运动单元的实际位置加以校准,此时夹子位于上部的终端位置。

接着夹子在 X,Y方向运动,直至仓库上方的预定位置。夹子在—Z方向运动,直到电磁铁碰到工件。

然后,打开电磁铁,工件就被子吸到夹子上。然后,夹子沿着 +Z方向运动到上部的终端位置,接着沿着X,Y方向在工件存放区上方运动,直至预定位置。在那儿,夹子又沿着-Z方向运动,直到工件被放到存放区上。

电磁铁被断开,工件就被放到了存放区上。在工件区上,这可由一个电感式近接开关鉴别。

三个运动方向可由硬件终端开关界定,以避免程序错误。相关的错误可造成元件走出正确的工作区间。按下它们可以使相应的轴很快地断开。

模型的电子组成应如此设计,当模型需要从这样的置重新返回到工作区间工作时,只要一个运动就够了。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 电感式接近开关 1 |

|

限位开关 8 |

|

增量编码器 2 |

|

执行机构 双向马达 3 |

|

电磁铁 1 |

|

控制部分 数字输入 9 |

|

计数输入 6 |

|

数字输出 7 |

|

外观尺寸 (长 ×宽×高) 660×540×450mm | |

|

加工流水线

该模型模拟了一个集合了传送装置的加工中心,就象许多金属切割企业中应用的那样。

模型由一个磨床,三个传送带,一个旋转台(带链式传送带及自动送件装置)。

在模拟过程中工件首先被放至进料口,然后推杆将其推上传送带,并被送到各加工单元,在那儿要进行不同的分步加工,最后通过旋转台送至出料口:

当工件放在进料口后,推杆把它推向第一个传送带,这个过程将由一个单向光传感器监测。随后工件被送到第二个传送带上,由第二个传送带送到加工机床上。

模拟机加工过程,机床的立架向着工件沿 -Y方向运动,刀具开始旋转,并沿-Z方向运动对着工件模拟加工。在换刀时,轴套沿+Z方向运动,并通过六角转头沿—B方向转动工120度完成刀具的转换。接着第三个刀具以类似的方式被装上并进行加。

在加工结束后,工件被第二个传送至旋转台上,此台沿 +C方向转动90度,并通过自带的链式传送带把工件送至第三个传送带上。

这个传送带传送工件至出料口。在传输单元及工作区中工件位置是由电感接近接开关来确定的。

加工流水线模型可与三轴门架这个模型组合,以使工件能被运输可以循环加工。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 单向光传感器 1 |

|

电感接近开关 4 |

|

限位开关 10 |

|

执行机构 单向马达 2 |

|

双向马达 8 |

|

控制部分 数字输入 15 |

|

数字输出 18 |

|

外观尺寸 (长 ×宽×高) 650×550×270mm | |

|

加工单元 ----SIDAC配套

该模型模拟了一个带循环转运器的加工中心金属切割过程。

此模型由一个立式铣床,三个传送带,二个旋转台(自带链式传送带),一个轨运输车组成。它们组成了一个封闭的运输加工系统。限位开关控制传送单元的最终位置。传送带上工件的位置由电感式接近开关鉴别。

在模拟过程中,工件被放在循环转运单元上,沿顺时针方向运向立式铣床,在那儿工件被加工并被送至出料口。

未加工工件放在传送带上,并被送至有轨运输车处,小车马要加工的工件运到下一个传送带上。在那儿工件被带到旋转台上,此台沿 +C方向旋转90度,并将其送至另一传送带上,然后将其送至铣床的工作区内。

铣床立架沿着— Y方向朝工件方向运动,刀具开始转动并向—Z方向运动,以展示加工过程。结束时,铣床的立架和刀具分别回到起始位置。加工后的工件被传送至第二个旋转台,在那儿,工件又被送至第一个传送带上以便被取走。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 电感式接近开关 6 |

|

限位开关 10 |

|

执行机构 单向马达 6 |

|

双向马达 6 |

|

控制部分 数字输入 11 |

|

数字输出 18 |

|

外观尺寸 (长 ×宽×高) 600×550×330mm | |

|

“ MOFA”全自动加工车间

该 模型模拟了一个柔性生产系统和自动化程度很高的辅助设备。

模型由两台相关的机床,它们是通过传送带连起来的,两套处理单元,工件仓库,一个 3轴门架等组成。

整个过程模拟利用 3轴门架和传送带作为运输系统,把工件送到各加工机床进行“机加工”,结束后运回仓库。

首先 3轴门架把待加工工件运到相连的两台机床上,工件先被立式磨床加工,随后被钻床加工。接着,工件被3轴门架运送到水平磨床的旋转台上作进一步的加工。最后工件又被3轴门架运到一台有三副刀具的机床上进行加工,这台机床能够在X方向移动进行不同位置的加工。加工完成后,工件被3轴门架送回去堆货仓库。

该模型可以是自动封闭循环工作的。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 电感式接近开关 4 |

|

限位开关 26 |

|

增量编码器 2 |

|

执行机构 单向马达 6 |

|

双向马达 15 |

|

电磁铁 1 |

|

控制部分 数字输入 30 |

|

计数器输入 6 |

|

数字输出 37 |

|

外观尺寸 (长 ×宽×高) 1000×1000×790mm | |

|

充压机

该模型模拟了一个门架式机械冲压机,应用于金属成形工业中。

模型由一个门架式机械冲压机,进料口及推杆组成。

在模拟过程中首先工件从进料口推出,被放到冲压机上,在那儿被“加工”,接着被推至出料口。

在工作过程开始之后推杆把一个工件从进料口带至压力机上。工件在那儿被定位后,冲压机就开始工作了。

工件在进料口,加工台,出料口上的位置都由单向光传感器确定。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 单向光传感器 3 |

|

限位开关 7 |

|

执行机构 单向马达 1 |

|

双向马达 1 |

|

控制部分 数字输入 10 |

|

数字输出 3 |

|

外观尺寸 (长 ×宽×高) 525×270×260mm | |

|

装配流水线(与西门子兼容)

该模型模拟了一个自动化装配流水线,包括预装工作台,成品装配台,流水线适用于那些由许多部件装配而成的产品得连续生产。

装配流水线模型由一个传送带,三个预安装工作台,一个安装成品工作台,部件识别传感器,以及光声信号装置。

模拟过程分步展现了一个不同的部件最终结合为一个成品的简化的装配过程:

通过按键,传送带开始工作。散件运至工作台,而电感式接近开关或单向光传感器则探知了部件是否到达了正确的装配位置。而安装步骤则由发光二极管展示出来。

在安装的最后一步完成后,蜂鸣器会通知部件装配结束了,成品等待运走。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 单向光传感器 1 |

|

电感式接近开关 3 |

|

限位开关 4 |

|

执行机构 单向马达 1 |

|

蜂鸣器 1 |

|

发光二极管 4 |

|

控制部分 数字输入 30 |

|

数字输出 37 |

|

外观尺寸 (长 ×宽×高) 675×390×13mm | |

|

立体仓库

该模型模拟了一个自动高层货架系统,就象在许多工业企业中应用的那样。

模型由一个 5 × 10货架的高层货架,一个在X方向可动的货架运输车,两个进出货处组成。在货架运输车上装有一个可沿Z方向上下运动的笼架,在其中包含一个可沿Y方向伸缩的托盘。

在模拟过程中,货柜在高层货架仓库上被存入及取出:

当进货处有货柜进入时,通过反射式光传感器的控制货架运输车马上移过来,可伸缩的托盘将货柜取走。接着货架运输车同时在 X、Z方向上运动沿着一个最优的路径到达事先设定好的货架。通过软件可知一个货架是否被占用。

为了保证一方面能快速顺利地运输,另一方面能安全的装卸,货架的水平位置由限位开关事先定好,它能使货架运输车到达预定位置前减速。

取出货柜其过程正好与存入货柜过程相反。

为了保证托盘能正确工作,除了在它 Y轴上有机械销子以外,在X轴方向还有限位开关,这是为了防止误操作以及程序发生错误而引起整个货架的瘫痪。

立体仓库模型可与其它模块或标准模型组合在一起使用。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 反射式光传感器 1 |

|

单向光传感器 2 |

|

限位开关 23 |

|

执行机构 双向马达 5 |

|

继电器 1 |

|

控制部分 数字输入 26 |

|

数字输出 11 |

|

外观尺寸 (长 ×宽×高) 1290×470×600mm | |

|

洗车流水线

洗车流水线模型是对全自动洗涤、烘干汽车设备的模仿,就象很多洗车厂里安装的那样。

此模型有一个 X方向可移动的模梁,一个模拟烘干设备,一个水平刷子,两个车轮清洗刷子。

在模拟过程中小汽车模型“被清洗”及“被烘干”。

开始时,模梁沿— X方向运动,使两个垂直刷子位于汽车前部。刷子旋转并相向而动(Y方向)。在两个垂直子遇到一起以后(通过一个磁感应开关得知),两个刷子再一起移动至一定位置,这一位置通过限位开关得以控制。汽车前部清洗完成。横梁接着向X方向运动,同时水平向的刷子向—B方向旋转,而垂直的刷子继续旋转来清洗汽车两侧。横梁通过两个单向光传感器得知汽车的形状以便使水平刷紧贴汽车表面清洗。当两个车轮清洗刷子到达车子的前、后轮位置时,横梁会停下,刷子开始旋转并向前运动直到车轮以便清除前后轮的污垢,随后刷子退回起始位置停止旋转,车轮清洗完成,车轮清洗刷的定位也通过磁感应开关控制。横梁继续运动直到垂直刷子位于汽车后部才停止,这时垂直刷子重复汽车前部清洗动作完成汽车后部的清洗,同时水平刷子反转向+B方向转动,对后窗及后备箱加以清洗。清洗完成后,所有的刷子都停止转动,垂直刷子向外回到起始位置而水平刷子则沿+Z方向向上移动到起始位置。最后,烘干设备开始工作,通过两个单向光传感器控制,烘干设备按车子的形状来模拟烘干过程,整个过程完成。水平刷子及烘干机的上、下端位置通过磁感应开关来获知。

|

|

技术参数: |

|

工作电压 24VDC |

|

传感器 单向光传感器 1 |

|

磁感应开关 2 |

|

限位开关 12 |

|

执行机构 单向马达 4 |

|

双向马达 8 |

|

控制部分 数字输入 25 |

|

数字输出 20 |

|

外观尺寸 (长 ×宽×高) 1200×500×600mm | |